19

19

铜合金(copperalloy)以纯铜为基体加入一种或几种其他元素所构成的合金。纯铜呈紫红色﹐又称紫铜。纯铜密度为8.96﹐熔点为1083℃﹐具有优良的导电性﹑导热性﹑延展性和耐蚀性。主要用于制作发电机﹑母线﹑电缆﹑开关装置﹑变压器等电工器材和热交换器﹑管道﹑太阳能加热装置的平板集热器等导热器材。常用的铜合金分为黄铜﹑青铜﹑白铜3大类。

黄铜以锌作主要添加元素的铜合金﹐具有美观的﹐统称黄铜。铜锌二元合金称普通黄铜或称简单黄铜。三元以上的黄铜称特殊黄铜或称复杂黄铜。含锌低於36%的黄铜合金由固溶体组成﹐具有良好的冷加工性能﹐如含锌30%的黄铜常用来制作弹壳﹐俗称弹壳黄铜或七三黄铜。含锌在36~42%之间的黄铜合金由和固溶体组成﹐其中常用的是含锌40%的黄铜。为了改善普通黄铜的性能﹐常添加其他元素﹐如铝﹑镍﹑锰﹑锡﹑硅﹑铅等。铝能提高黄铜的强度﹑硬度和耐蚀性﹐但使塑性降低﹐适合作海轮冷凝管及其他耐蚀零件。锡能提高黄铜的强度和对海水的耐腐性﹐故称海军黄铜﹐用作船舶热工设备和螺旋桨等。铅能改善黄铜的切削性能;这种易切削黄铜常用作钟表零件。黄铜铸件常用来制作阀门和管道配件等。船舶常用的消防栓防爆月牙扳手,就是黄铜加铝铸造而成

特价锡青铜管中的铜合金就是指在纯铜的基础上加入一种或几种其他元素所构成的合金。

商洛铜合金的分类还是挺好理解的。

铜合金的颜色有很多种,不铜的铜合金种类,具有不同的颜色,铜合金主要有紫色、、青色等颜色。

当被氧化后,铜合金也会变色。

不同成分的铜合金一种或几种其他元素所构成的合金,例如硅黄铜,铸造性能比较好,工艺特点是顺序凝固工艺,中注式浇注系统,暗冒口尺寸较小。

还有就是青铜和铝黄铜了,它们的铸造性能方面流动性较好,易形成集中缩孔,较易氧化。

(2)铝青铜:铝青铜是以铝为主加元素的铜合金,铝的质量分数为5%-11%,强度、硬度、耐磨性、耐热性及耐蚀性**黄铜和锡青铜,铸造性能好,但焊接较差。

工业上压力加工用铝青铜的含铝质量分数一般低于5%-7%.含铝质量分数10%左右的合金,强度高,可进行热加工。

铜套也叫做铜轴承,铜套是采用各种铜合金制作而成,铜套通常用作机械部位润滑。

铜套种类很多,分别是自润滑铜套、*给油铜套、需给油铜套以及石墨铜套等。

商洛生产的常用材质有锡青铜、铝青铜、黄铜、铅青铜等等。

ZCuSn10P1是典型的锡磷青铜管材质,硬度高,耐磨性较好,不易产生咬死现象,有较好的铸造性能和切削加工性能,在大气和淡水中有良好的耐蚀性。

可用于高负荷和高滑动速度下工作的耐磨零件,如连杆、衬套、轴瓦、齿轮、蜗轮等。

(1)锡青铜:锡青铜是以锡为主加元素的铜合金,锡的质量分数一般为3%—14%。

锡青铜的锡含量是决定其性能的关键,含锡质量分数5%—7%的锡青铜塑性,适用于冷热加工;而含锡质量分数大于10%时,合金强度升高,但塑性却很低,只适于铸造成形。

锡青铜耐蚀性良好,锡青铜在大气、海水和无机盐类溶液中的耐蚀性比纯铜和黄铜好,但在氨水、盐酸和硫酸中耐蚀性较差。

主要用于耐蚀承载件,如弹簧、轴承、齿轮轴、涡轮、垫圈等。

几乎在所有的机器中都可以找到铜制品部件,如锡青铜管、非标锡青铜管。

除了电机、电路、油压系统、气压系统和控制系统*量用钢以外,种类繁多用黄铜和青铜制造的传动件和固定件,如齿轮、蜗轮、蜗杆、联结件、紧固件、扭拧件、螺钉、螺母等,比比皆是。

商洛几乎在所有作机械相对运动的部件之间,都要使用减磨铜合金制作的轴承或轴套,特别是万吨级的大型挤压机、锻压机的缸套、滑板几乎都用青铜制成,铸件重量可达数吨。

许多弹性元件,几乎都选用硅青铜和锡青铜作为材料。

焊接工具、压铸模具等更离不开铜合金,如此等等。

(3)铍青铜:铍青铜是以铍为主加元素的铜合金,含铍质量分数为1.7%-2.5%,铍青铜具有高的强度、硬度、疲劳强度和弹性极限,弹性稳定,弹性滞后小,耐磨性及耐蚀性高,具有良好的导电性和导热性,冷热加工及铸造性能好,但其生产工艺复杂,价格高。

铍青铜广泛地用于制造精密仪器仪表的重要弹性元件、耐磨耐蚀零件、航海罗盘中的零件和防爆工具等。

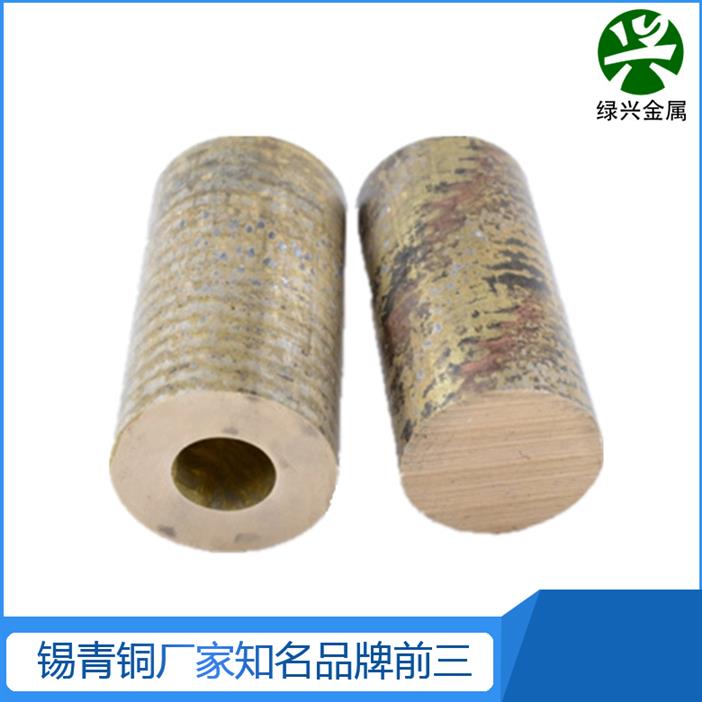

下图为青铜制造的产品。

铜中加入合金元素后,可获得较高的强度和硬度,而且塑性很好,*冷、热成型,易焊接。

铸造铜合金有很好的铸造性能。

铜合金一般分为黄铜、青铜和白铜三大类。

铍青铜合金经高温固溶处理或固溶处理后冷加工变形,然后经低温时效处理,可以获得其他铜合金无可比拟的综合性能,特别是其强度、硬度、导电率、弹性性能和耐疲劳性能,均远远**过一般铜合金,堪称“铜合金”。

此外,铍青铜还具有抗腐蚀性、耐磨性、非磁性和适当的高温强度,特别是在可燃气氛下机械接触不产生火花,是防爆工具*材料。

同时,诸如在航空仪表、精密仪器、接触片、弹片及计时器方面均广泛应用,是***、电子及家用电器行业不可缺少的重要基础材料。

本文以QBe2为例,论述了铍青铜的性质及其线材生产加工工艺。

目前,国内铜基高性能引线框架材料研制技术处于较高水平。

探索铜合金新的成分体系及制备工艺将是高强高导铜基引线框架材料的研制方向。

至今,导电率大于75%IACS、抗拉强度**650MPa、90°弯曲加工性优异的铜合金材料仍在研究中。

市场需求的高性能、低成本的引线框架材料除具有高强高导外,还需具有优良的耐蚀、耐氧化等特性。

随着国内微电子产业的迅猛发展,国内市场较具开发潜力,采用新的工艺技术与新的材料体系,研制出具有国内独立自主知识产权的高性能的铜合金引线框架材料是迫在眉睫的,具有巨大的社会经济效益。

(中国有色金属报)

本报告研究**与中国市场铜合金散热器的发展现状及未来发展趋势,分别从生产和消费的角度分析铜合金散热器的主要生产地区、主要消费地区以及主要的生产商。

重点分析**与中国市场的主要厂商产品特点、产品规格、不同规格产品的价格、产量、产值及**和中国市场主要生产商的市场份额。

随着集成电路向着**大规模发展,强度为450MPa~500MPa、导电率为80%IACS的引线框架铜合金材料已不能满足**大规模集成电路的需求了。

**大规模集成电路需要强度为550MPa~600MPa、导电率为75%~80%IACS的铜合金材料,对此需求,必然带来铜合金强化理论和铜合金生产技术的巨大变革。

如Cu-Ni-Si系列和Cu-Cr-Zr系列等此类时效强化型的高性能铜合金。

赫达铜合金公司所销售的铍铜合金全系列材料均采用优质进口铍母合锭来料生产,保质保量,我们承诺公司所经营的全系列铍铜合金绝不用一公斤废料来生产铍铜合金产品,为您在竟争中取得先机,赫达铜合金一站式应用服务商!

而高铜合金相比于铁镍合金在导电、导热性方面具有显着优势,使其在引线框架材料领域取得飞速发展。

从上世纪60年始,日本、美国、德国等工业发达国家对高强高导铜合金材料做了大量科学而系统的研究,同时研制开发出各种性能优异的引线框架铜合金材料,优异性能的铜合金材料*应用于集成电路。

集成电路中的引线框架材料的高强高导性能是研究的重点。

20世纪70年代,美国奥林黄铜公司(Olin Brass)研制开发的铜合金C19400拉开了高强高导铜合金材料的研究工作的大幕,至此,传统的Fe-Ni-Co合金和FeNi合金等铁系材料逐渐被取代。

从上世纪八十年始,为满足现代工业和科技的*发展需求,**相继对高强高导铜合金材料进行研发工作。

目前已有100多种高强高导铜合金材料被研制开发出来。

近年来,随着人们环保意识的提高,环保成为世界文明发展的主题。

人们更加关注铅、铍、镉、砷等有害元素的影响,无铅易切削黄铜、无铍高弹性铜合金、无砷耐蚀铜合金等环境友好铜合金材料的开发成为铜合金材料的重要发展方向之一。

世界上日本、美国、德国、法国和英国等国是掌握铜基合金引线框架材料生产技术的主要生产国,其中日本发展快且合金种类全。

**市场上,引线框架及其材料主要由亚洲的日本、韩国和欧洲的一些跨国公司供货,其中新光、住友、三井、丰山等大型企业已占**引线框架市场80%左右。

国外应用在集成电路和半导体器件中的引线框架材料总体上分为两大类,即铁镍合金和高铜合金。

其早期使用的引线框架材料是铁镍合金,该类材料具有较高的强度和抗软化温度等特性,但其导电性和热传导性较差。

高强高导铜合金由于其表现出良好的综合性能,受到了**材料科技工作者的青睐,是近年来发展快的一类铜合金。

以*地实现多种类型的复合,充分发挥各组元材料各自的特性,是一种低成本生产高性能金属基和陶瓷复合材料的工艺技术

消失模铸造(又称实型铸造):是将与铸件尺寸形状相似的石蜡或泡沫模型粘结组合成模型簇,刷涂耐火涂料并烘干后,埋在干石英砂中振动造型,在负压下浇注,使模型气化,液体金属占据模型位置,凝固冷却后形成铸件的新型铸造方法将与铸件尺寸形状相似的石蜡或泡沫模型粘结组合成模型簇,刷涂耐火涂料并烘干后,埋在干石英砂中振动造型,在负压下浇注,使模型气化,液体金属占据模型位置,凝固冷却后形成铸件的新型铸造方锻造产生的金属产品通常具有更高的强度,通常比铸件中加工的金属更坚韧金属锻件在与其他物体接触时不太可能破碎增加的强度是在锻造过程中通过压制或锤击将金属强制成新形状的结果。

与其他制造方法相反,金属的晶粒在此过程中被拉伸,在一个方向上对齐而不是随机对齐。

在锻造过程结束时,所得金属比铸造时更强锻造是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法,锻压(锻造与冲压)的两大组成部分之一通过锻造能消除金属在冶炼过程中产生的铸态疏松等缺陷,优化微观组织结构,同时由于保存了完整的金属流线,锻件的机械性能一般优于同样材料的铸件相关机械中负载高、工作条件严峻的重要零件,除形状较简单的可用轧制的板材、型材或焊接件外,多采用锻件锻造 是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法,锻压(锻造与冲压)的两大组成部分之一通过锻造能消除金属在冶炼过程中产生的铸态疏松等缺陷,优化微观组织结构,同时由于保存了完整的金属流线,锻件的机械性能一般优于同样材料的铸件。

相关机械中负载高、工作条件严峻的重要零件,除形状较简单的可用轧制的板材、型材或焊接件外,多采用锻件。

是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法,锻压(锻造与冲压)的两大组成部分之一通过锻造能消除金属在冶炼过程中产生的铸态疏松等缺陷,优化微观组织结构,同时由于保存了完整的金属流线,锻件的机械性能一般优于同样材料的铸件相关机械中负载高、工作条件严峻的重要零件,除形状较简单的可用轧制的板材、型材或焊接件外,多采用锻件金属型铸造:指液态金属在重力作用下充填金属铸型并在型中冷却凝固而获得铸件的一种成型方法。

3、蜡模表面,由于蜡料温度过低,射速过低,蜡料运动与压型温度的配合不当;或由于压型内表面受损或不清洁;激冷金属块放置不当等,在蜡模表面留下运动的痕迹。

纹路较深的,类似金属铸件的冷隔缺陷;还有就是在型芯周围、孔洞的周围,有时可见到接缝,略呈凹陷,实际是二股蜡流的会合处未能很好熔合,这是蜡料的温度不够、压力不足的结果。

应用:金属型铸造既适用于大批量生产形状复杂的铝合金、镁合金等非铁合金铸件,也适合于生产钢铁金属的铸件、铸锭等。

未预热的金属型不能进行浇注。

这是因为金属型导热性好/液体金属冷却决,流动性剧烈降低,*使铸件出现冷隔、浇不足夹杂、气孔等缺陷。

未预热的金属型在浇注时,铸型,将受到强烈的热击,应力倍增,使其较易破坏。

因此,金属型在开始工作前,应该先预热,适宜的预热温度(即工作温度),随合金的种类、铸件结构和大小而定,一般通过试验确定。

一般情况下,金属型的预热温度不低于1500C。

头条号轴承小白

连续铸造:是一种先进的铸造方法,其原理是将熔融的金属,不断浇入一种叫做结晶器的特殊金属型中,凝固(结壳)了的铸件,连续不断地从结晶器的另一端拉出,它可获得任意长或特定的长度的铸件。

3) 金属型铸造时,铸型的工作温度、合金的浇注温度和浇注速度,铸件在铸型中停留的时间,以及所用的涂料等,对铸件的质量的影响甚为敏感,需要严格控制。

压力铸造 的实质是在高压作用下,使液态或半液态金属以较高的速度充填压铸型(压铸模具)型腔,并在压力下成型和凝固而获得铸件的方法。

铸件成型的理论金属液态成型常称为铸造,铸造成形技术的历史悠久。

早在5000多年前,我们的祖先就能铸造红铜和青铜制品。

铸造是应用广泛的金属液态成型工艺。

它是将液态金属浇注到铸型型腔中,待其冷却凝固后,获得一定形状的毛坯或零件的方法。

复砂层有效地调节了铸件的冷却速度,一方面使铸铁体不出白口,另一方面又使冷速大于砂型铸造。

金属型无溃散性,但很薄的复砂却能适当减少铸件的收缩阻力。

此外金属型具有良好的刚性,有效地限制球铁石墨化膨胀,实现了无冒口铸造,消除疏松,提高了铸件的致密度。

如金属型的复砂层为树脂砂,一般可用射砂工艺复砂,金属型的温度要求在180~200℃之间。

复砂金属型可用于生产球铁,灰铁或铸钢件,其技术效果显著。

从上面这六大类铸件缺陷中可以看出,金属液自身温度和浇注的压力速度,铸模的结构设计,甚至是铸件模具的预热温度都起了至关重要的作用。

很多的问题寻根溯源都与这些基本因素有关。

由此可见,铸造虽然看起来很粗重,但实际上却是一项非常精密的工作。

不仅需要工作人员的技术和经验在线,还需要操作人员的精益求精的细心和耐心。

低压铸造可实在是个技术活,是一个需要精密控制运行温度、速度、压力、和铸造模具结构的系统工程。

铸成一个合格的金属件,需要面临非常多的问题,稍有不慎就会前功尽弃,比如有气泡啊,开裂啊,甚至是不成型啊等等。

因此,每一个合格铸件都是要经过千锤百炼精挑细选的哦!

就像齐天大圣去西天取经一样,要经历重重的困难,区别就是低压铸造里没有女妖精!

我公司采用硅溶胶精密铸造工艺、砂型铸造工艺、消失模铸造工艺、离心铸造工艺,生产各种耐热钢耐磨钢铸件、高温合金离心铸管产品、产品精度高,生产*,配料严格,材质保证。

主力产品分为辐射管(I型辐射管<直型辐射管>、U型辐射管、W型辐射管、燃气辐射管、电加热辐射管、辐射管弯头、辐射管保温盒)、炉辊(稳定辊、水冷辊、沉没辊、碳套辊、常化炉炉辊、张力辊、热张辊、麻面辊、悬臂辊、托辊、传动辊、宽厚板辊)二、尽可能选用底注包。

底注包金属液的热损失小、压头大,浇注速度快,渣子浮在金属液上表面,浇注钢水比较干净。

受设备条件限制,对一些要求不高或一般中小机床铸件亦可用转包浇注。

为了能在现有的液压上锻出大型整体锻件,可采用分段模锻、垫板模锻等分部模锻法。

分部模锻法的特点是对锻件逐段加工,每次加工一个部位,因此所需设备吨位可以很小。

一般说来,采用这种方法可以在中型液压机上加工出特大锻件。

自由锻造的成形特点是:坯料在平砧上面或工具之间经逐步的局部变形而完成。

由于工具与坯料部分接触,故所滞设格功中比生产同尺寸锻件的模锻设条要小得多,所以自由锻造适用于锻造大型锻件。

④锻造变形程度不够均匀,同一批锻件的形状和尺寸的均一性较模锻件的差,复杂锻件因火次较多,在个別部位出现只被加热而不参与变形的悄况,因而可能导致组织不均匀或低倍粗晶的出现。

钛合金的锻造工艺广泛应用于航空、航天制造业(等温模锻工艺已用于生产发动机的零件和飞机结构件上),也越来越受到汽车、电力和舰船等工业部门的欢迎。

④直轴或弯轴件和环形件由于金届没有横向流动,其流线分布一般比模锻件的吏为合理。

特别适于形状简单、截面变化小而主轴呈平缓的直线或弯曲的轴类件、盘类件或环形件。

锻造 是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法,锻压(锻造与冲压)的两大组成部分之一。

通过锻造能消除金属在冶炼过程中产生的铸态疏松等缺陷,优化微观组织结构,同时由于保存了完整的金属流线,锻件的机械性能一般优于同样材料的铸件。

相关机械中负载高、工作条件严峻的重要零件,除形状较简单的可用轧制的板材、型材或焊接件外,多采用锻件。

锻造是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法,锻压(锻造与冲压)的两大组成部分之一。

通过锻造能消除金属在冶炼过程中产生的铸态疏松等缺陷,优化微观组织结构,同时由于保存了完整的金属流线,锻件的机械性能一般优于同样材料的铸件。

相关机械中负载高、工作条件严峻的重要零件,除形状较简单的可用轧制的板材、型材或焊接件外,多采用锻件。

是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法,锻压(锻造与冲压)的两大组成部分之一。

通过锻造能消除金属在冶炼过程中产生的铸态疏松等缺陷,优化微观组织结构,同时由于保存了完整的金属流线,锻件的机械性能一般优于同样材料的铸件。

相关机械中负载高、工作条件严峻的重要零件,除形状较简单的可用轧制的板材、型材或焊接件外,多采用锻件。

消失模铸造 是把与铸件尺寸形状相似的石蜡或泡沫模型粘结组合成模型簇,刷涂耐火涂料并烘干后,埋在干石英砂中振动造型,在负压下浇注,使模型气化,液体金属占据模型位置,凝固冷却后形成铸件的新型铸造方法。

消失模铸造是一种近无余量、精确成型的新工艺,该工艺*取模、无分型面、无砂芯,因而铸件没有飞边、毛刺和拔模斜度,并减少了由于型芯组合而造成的尺寸误差。

由于镁合金的铸造性能如流动性对模具温度和浇注温度相当敏感

http://tjun1980.cn.b2b168.com

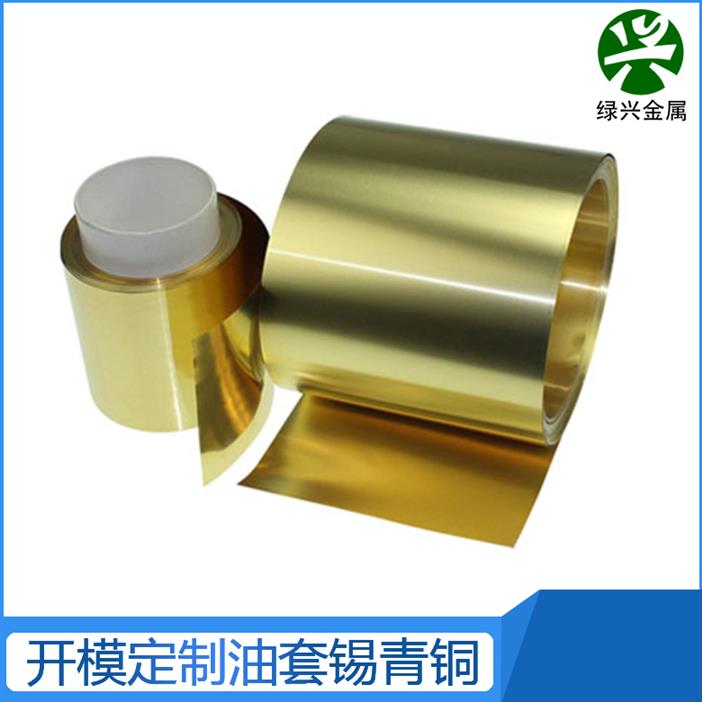

欢迎来到深圳市绿兴金属有限公司网站, 具体地址是广东省深圳市龙岗区龙岗大道7092号,联系人是王小姐。

主要经营深圳市绿兴金属有限公司长期与国内外**高校和科研机构合作研发各类铜合金新材料,取得了铬铜、、铍铜带、c17200铍铜带、铍铜线,锡青铜厂家价格优惠,与多项国家**企业,广东省民营科技企业,“中国铜加工行业协会”优秀会员。作为专业的铜合金生产服务企业,公司拥有国际先进的合金生产和检测设备, 本着“诚信共赢,厚德笃行”的经营理念,绿兴金属致力于与客户建立起相互信任、共同发展的长期战略伙伴关系。。

单位注册资金单位注册资金人民币 100 万元以下。

我公司在机械产品领域倾注了无限的热忱和激情,公司一直以客户为中心、以客户价值为目标的理念、以品质、服务来赢得市场,衷心希望能与社会各界合作,共创成功,共创辉煌,携手共创美好明天!